- marki

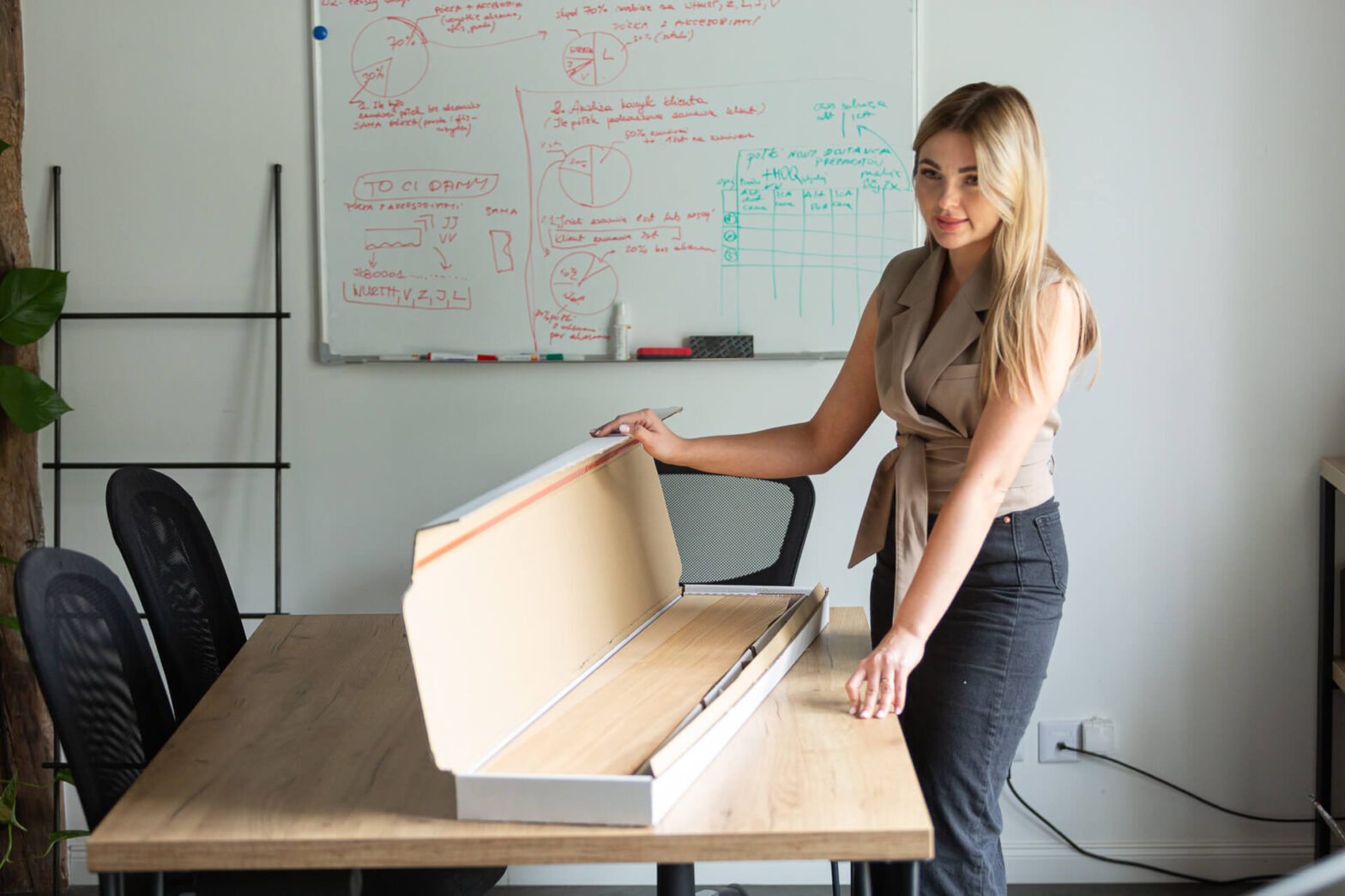

W ostatnich miesiącach w JKB Group toczyły się zaawansowane prace nad ekologicznym prototypem opakowania dla naszego flagowego produktu – solidnych, drewnianych półek, powstających w ramach linii produktowej LAMO Manufaktur. W ramach naszej strategii zrównoważonego rozwoju, stworzyliśmy opakowanie, które nie tylko spełnia wszelkie standardy jakości, ale również jest przyjazne dla środowiska. Paulina Nowak, Product Development Manager w JKB Group, opowiada o etapach tego projektu.

Zrównoważona produkcja i wysyłka

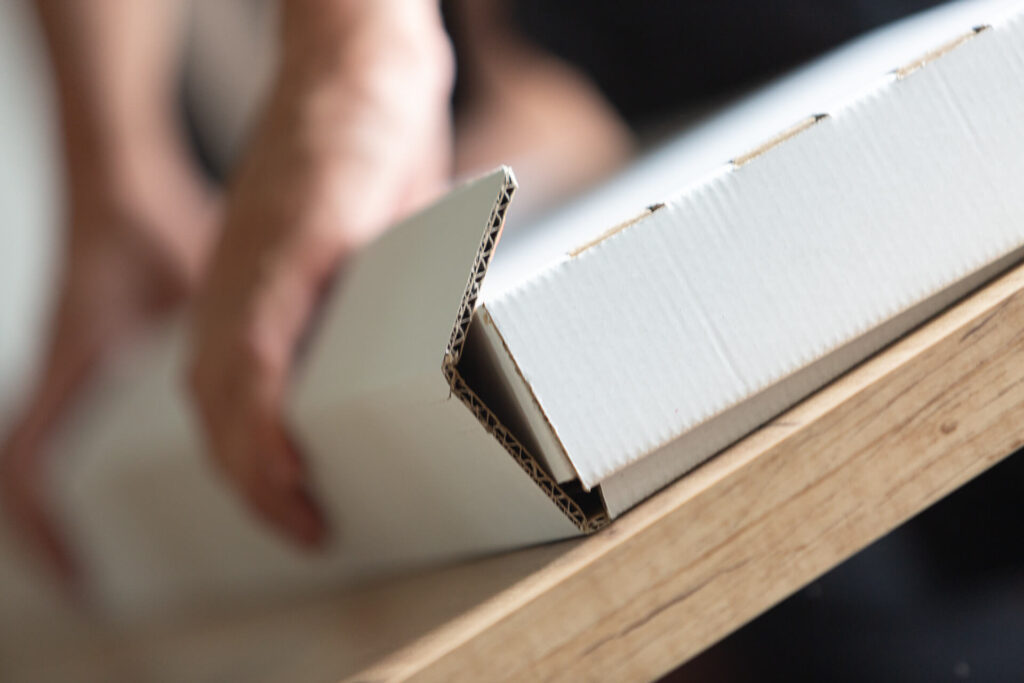

Proces transformacji zaczynaliśmy od wyboru materiałów, które obecnie są wykorzystywane do pakowania naszych produktów. Naszym celem była eliminacja użycia folii stretch i innych materiałów trudnych do recyklingu. Nowe opakowanie, wykonane z pięciowarstwowej tektury falistej, zapewnia nie tylko wytrzymałość, eliminując ryzyko uszkodzenia podczas transportu, ale również dodaje klientom radości z procesu odpakowywania.

Przyświecały nam dwa założenia. Z jednej strony, chcieliśmy zadowolić klienta, dostarczając mu produkt w jeszcze lepszym opakowaniu, które ochroni je w trakcie transportu, a jednocześnie ułatwi klientowi jego odpakowanie. Z drugiej strony, cały czas mamy na uwadze naszą strategię proekologiczną i wykorzystaliśmy ten moment, żeby zapewnić naszym opakowaniom zgodność z nowymi standardami – komentuje Paulina.

Dlatego szczególnie ważny był dla nas wybór dostawcy, który przez najbliższe lata ma zaopatrywać nas w materiał do opakowań. Dzięki dokładnemu researchowi działu zakupów znaleźliśmy firmę, korzystającą z papieru z recyklingu. Materiał ten posiada dodatkowo certyfikat FSC®, który potwierdza, że pochodzi on ze zrównoważonych źródeł, zgodnie ze standardami dla odpowiedzialnej gospodarki leśnej. Dla naszej firmy to ważne kryterium przy wyborze dostawców.

Przeczytaj również: Innowacje w warsztacie produkcyjnym LAMO. Poznaj nasze inwestycje, plany i aspiracje →

Z dbałością o każdy detal

Wzięliśmy pod uwagę również inne elementy, takie jak komfort naszych pracowników, którzy pracują ręcznie i każdego dnia pakują produkty z największą uwagą. Dlatego nasze rozwiązanie zostało przetestowane również przez pracowników w naszym zakładzie, a każda informacja zwrotna była brana pod uwagę podczas dalszych prac koncepcyjnych.

Wśród naszych KPIs, czyli wskaźników, które wytyczyły nam kierunek, było również zmniejszenie czasu pakowania oraz poprawienie komfortu pracy naszego zespołu – wspomina Paulina. – Chcieliśmy, by ta zmiana była wielopłaszczyznowa i wnosiła realną wartość również dla nas, wewnątrz firmy.

Cały czas pamiętaliśmy jednak o docelowym użytkowniku, czyli o klientach. Każdy element nowego opakowania został zaprojektowany z myślą o łatwym przenoszeniu oraz otwieraniu paczek. Zaprojektowaliśmy więc dodatkowo wykrojniki na palce we wkładkach ochronnych, aby ułatwić klientom wyjęcie ciężkich półek drewnianych z opakowania. Lite drewno wysokiej jakości to duża waga. Największa półka drewniana ma 160 cm długości i waży około 15 kg.

Współpraca kluczem do sukcesu

Jak zawsze, przy realizacji tak dużych przedsięwzięć, ważna była współpraca – zarówno między działami, jak i zewnętrznymi partnerami. Najpierw dział Product Development razem z działem Marketingu opracowali kluczową koncepcję i KPIs. Trafiły one do działu zakupów, odpowiedzialnego za zlokalizowanie i nawiązanie kontaktu z dostawcami, którzy byliby w stanie zrealizować dla nas taki projekt.

Pracowaliśmy nad tym projektem wspólnie, między zespołowo i to dzięki zaangażowaniu każdej osoby udało nam się zrealizować nasze założenia. Chciałabym serdecznie podziękować całemu zespołowi za tak rzetelne podejście i wsparcie, a w szczególności Romanowi Murawskiemu, który w moim teamie jest specjalistą od jakości. To dzięki jego wiedzy i doświadczeniu znaleźliśmy rozwiązanie, które jest funkcjonalne i spełnia nasze wysokie jakościowe standardy. Ogromne zaangażowanie wykazał także Jakub Kaczmarek, z działu zakupów, który znalazł i nawiązał współpracę z dostawcą materiału do opakowania.

Prace nad projektem są obecnie na etapie finałowych testów. Seria produktów z nowymi opakowaniami trafi niebawem w większej serii do odbiorców, a my liczymy na pozytywny odbiór. Feedback z rynku będzie dla nas najsilniejszym sygnałem, czy udało nam się zrealizować nasze początkowe założenia.

Przeczytaj również: Inspiracje, innowacje i zrównoważony rozwój: Relacja z Gdynia Design Days 2023 →

Wybraliśmy półki, stanowiący kompletne rozwiązanie razem z systemem montażowym, ponieważ to nasz flagowy produkt i cieszy się dużą popularnością. Jednak w naszym asortymencie znajduje się dużo więcej produktów, które również obejmie ta sama zmiana. Jak ten kolejny etap widzi Paulina oraz jej zespół?

Musimy przyjąć podejście bardziej holistyczne, żeby nie wprowadzać zmian w zakresie pojedynczych produktów, a bardziej w całym obszarze produktów. Nie chcemy wywoływać chaosu i komplikować pracy osobom, które w danych obszarach pracują. Na ten moment mogę zdradzić, że czekają nas jeszcze testy innego rodzaju opakowania. To rozwiązanie teleskopowe, które wdrożymy wraz z nową kategorią produktową ponadczasowych konsol ściennych dla marki LAMO Manufaktur. Opakowanie teleskopowe umożliwi nam spakowanie 16 wariatów rozmiarów produktów w jedynie 3 warianty opakowań. Zminimalizujemy w ten sposób liczbę rodzajów opakowań, a jednocześnie będziemy mogli dopasować je do jak największej grupy produktów.

Jak widać, jakość może iść w parze z ekologią, a także – ze zwiększeniem wydajności samej produkcji. Jeśli szukasz inspiracji do rozwoju, śledź naszego firmowego bloga, gdzie dzielimy się naszymi doświadczeniami, a jeżeli chcesz dołączyć do nas w drodze do rozwoju, zajrzyj do zakładki Kariera i zobacz, kogo aktualnie szukamy →